Alla framgångsrika företag arbetar aktivt med att på olika sätt öka sin konkurrenskraft. Det handlar om allt från synlighet på marknaden och trimning av produkter till kostnadseffektiviseringar.

För en produktionsorganisation handlar det om att förbättra kvalitetssäkring, leveransprecision och kostnadskontroll. Faktum är ju att man som produktion endast kan påverka kostnaderna. Intäkterna varierar över tiden men beloppen per tillverkad enhet är givna från tidigare ingångna affärsöverenskommelser med kunden.

För en produktionsorganisation handlar det om att förbättra kvalitetssäkring, leveransprecision och kostnadskontroll. Faktum är ju att man som produktion endast kan påverka kostnaderna. Intäkterna varierar över tiden men beloppen per tillverkad enhet är givna från tidigare ingångna affärsöverenskommelser med kunden.

Därför är det viktigt att veta att man levererar rätt kvalitet i rätt tid till sin kund men att man gör det till lägsta möjliga kostnad. Marginalen som uppstår är vinst och det är den som man sen återinvesterar för att ytterligare öka sin konkurrenskraft.

Mycket outnyttjad potential att frigöra

När man tittar på hur effektivt den svenska tillverkningsindustrin använder sina maskinresurser så ser vi genom våra mätningar hos kundföretag att maskinutnyttjandet i snitt är 56 %. Det innebär att det finns en hel del outnyttjad potential.

Expertisen inom området säger att man bör kunna sträva mot en maskintillgänglighet på

90 % i snitt över längre tid (här vill vi nog tillägga att det beror en hel del på vilken typ av tillverkningsprocess det handlar om).

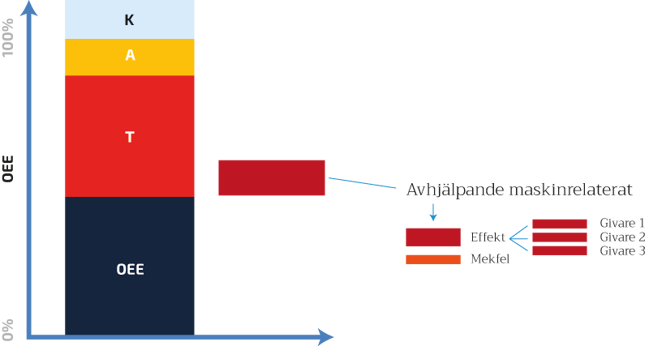

Detta motiverar att man arbetar med TAK/OEE- mätningar, störningsuppföljning och åtgärder för att öka produktionseffektiviteten.

Genom samma mätningar kan vi konstatera att i snitt 65 % av alla stopp är vad vi kallar för mikrostopp. Det är alltså småstopp som är så korta att det inte är rimligt att man under en längre tid orsakskodar dem manuellt. Man kan visserligen göra fokuserade insatser under kortare tid för att konstatera nuläge men om man löpande vill följa produktionsstörningar och deras utveckling måste man få till en automatiserad mätning.

Genom att gruppera orsakskoderna från mätningarna kan vi se att bara 19 % av stopptiden är maskinrelaterad. Det innebär att avancerade tekniska lösningar för att läsa av PLC och styrsystem för att hämta ut stoppstatistik endast kommer att ge information om en femtedel av stoppen. Orsaken till resten av störningstiden kommer fortfarande att vara okänd om man inte engagera produktionspersonalen i insamlingen av störningsinformation.

Produktionspersonalen är våra störningsexperter

Lösningen ligger i att se maskinoperatörer och tekniker som experter på orsaken till produktionsstörningar. Genom att ge dem lättillgängliga och tydliga användargränssnitt där de kan komplettera de automatiskt registrerade stoppen med sin unika kunskap om orsaken till störningen så bygger man upp komplett bild av effektivitetsförlusterna.

Inte ens världens bäst genomförda störningsuppföljning kommer att lösa problemet med effektivitetsförluster utan det krävs också kontinuerligt och fokuserat arbete. På samma sätt är det inte heller så att bara hårt och fokuserat arbete räcker. Man behöver också ha de fakta och beslutsunderlag som man får från en väl genomförd stopptidsuppföljning.

Man kan säga att 1+1 blir 3 när man slår samman både fakta och metodiskt arbete och som vi skriver här ovanför är det först med en automatiserad störningsuppföljning där

produktionspersonalen lämnar orsakskoder som man får riktigt bra kvalitet på fakta till operativ styrning och förbättringar.

Alltså är det människor vi måste lyckas engagera i detta, och det är beteendeförändringar det handlar om. Därför är det inte bara en teknisk leverans som ska fungera för att systemstödet ska ge den fakta och det beslutsunderlag man behöver. Det är minst lika viktigt att göra en genomgång av processer och arbetsmetoder och ser var och hur den nya digitala faktan ska användas.

Börja med papper och penna

Av erfarenhet kan vi tydligt se att man har mycket stor nytta av att arbetat på bredden med manuella uppföljningar av effektivitet och störningar innan man inför ett automatiserat systemstöd.

Många av riskerna i punkterna här ovanför löser man genom att gå genom de två första stegen här under innan införandet av ett automatiserat systemstöd. Senast vid införandet av steg 2 bör man påbörja ett strukturerat arbete med daglig uppföljning och förbättringsgrupper som beskrivs längre ner.

Steg 1

I första steget räknar man ut TAK/OEE-tal baklänges.

Genom att konstatera att man kunde tillverkat 5 000 förra vecka men bara fick ut 3 000 kan man direkt säga att man hade ett TAK/OEE på 60 %. Mycket enkelt.

Störningsförklaringen däremot brister avsevärt här. Det enfda man har att gå på är sin egen och sina medarbetares känsla och gissningar.

Steg 2

I det andra steget bestämmer man sig för att börja samla in störningsinformation med papper och penna. Vanligen sammanställer man detta i Excel och börjar följa trender och utveckling.

I det här steget kan man t ex se att man hade 8 % stopp på grund av materialbrister. Men man kan aldrig vara riktigt säker eftersom att allt bygger på manuella rapporteringar.

Man klagar ofta på mörkertal och att det tar alldeles för lång tid från störning till visualisering och möjlighet till åtgärd.

Steg 3

I steg tre inför man automatiserad mätning av stopptider och TAK/OEE. Utöver den information man får i steget tidigare så får man en ökad detaljnivå. Man kan t ex se att man hade 1 600 stopp förra månaden. Man kan se att märkutrustningen stjäl 100 produktionstimmar på ett år.

Med detta får man dessutom information i realtid och man får underlag för att börja planera underhåll baserat på verklig drifttid istället för på kalendertid.

Fakta och underlag till förbättringsarbetet

När man är där att man har rättvisande, objektiv och ständigt färsk fakta att använda till sitt förbättringsarbete har man fina förutsättningar att arbeta fokuserat.

Ett arbetssätt som vi vet fungerar bra är att dagligen mötas i ett stående morgonmöte för att gå igenom alla de kritiska processerna i produktionen. Man håller sig till ett fördefinierat protokoll med förutbestämda nyckeltal som rapporteras.

Varje person har olika ansvarsområden och rapporterar sina punkter. Fokus ligger på avvikelser och störningar. Lägg ingen tid på det som ändå fungerar.

När man hittar en störning som man trots upprepade försök inte kan lösa genom enkla omedelbara åtgärder till dagen efter tar man beslut om att tillsätta en förbättringsgrupp. Förbättringsgruppen arbetar mot ett givet mål och blir upplöst igen så fort målet är uppnått.

För att kunna sätta tillräckligt hårt fokus på de förbättringar man valt ut så måste man begränsa antalet samtidiga ärenden. Hur många samtidiga störningar man väljer att arbeta med beror på hur mycket resurser man har avsatt för arbetet.

Vill du lära dig allt om OEE?

Ta gärna kontakt med oss på Good Solutions så berättar vi mer om hur vi kan hjälpa dig att ta rätt beslut i din verksamhet. Vår produkt RS Production innehåller bland mycket annat funktioner byggda för underlätta vardagen för maskinoperatörer, som därmed får rätt verktyg för att samla in och visualisera data om verksamheten och i förlängningen ge dig rätt underlag för nästa beslut i ditt förbättringsarbete.

I vår kostnadsfria E-bok, OEE-bibeln hittar du all information du behöver för att komma igång med ditt OEE-arbete. Ladda ner den direkt.